Un avenir sans combustible fossile pour le transport maritime est-il un objectif réaliste ou utopique?

|

Getting your Trinity Audio player ready...

|

Les carburants pour navires produits à l’aide d’électricité renouvelable faite uniquement à partir d’eau et de gaz déjà présents dans l’atmosphère sont proposés comme solution pour décarboner le transport maritime. Cet article a été mis à jour avec les plus récents développements.

Carboneutralité d’ici 2050

En juillet 2023, l’Organisation maritime internationale a adopté une stratégie actualisée en matière de réduction des émissions de gaz à effet de serre qui engage le secteur du transport maritime international à atteindre la carboneutralité d’ici à 2050. La substitution des combustibles fossiles actuellement utilisés dans les navires – comme le mazout lourd – avec des alternatives plus propres est largement considérée comme la solution au défi de la décarbonation et les recherches de Clear Seas sur la réduction des gaz à effet de serre provenant des combustibles marins fournissent des perspectives intéressantes en la matière.

Électrification des carburants

Pour trouver une voie vers un transport maritime carboneutre, il faut prendre en compte le cycle de vie complet, depuis la production du carburant jusqu’à sa consommation pour propulser le navire. De nombreuses années d’innovation ont fait des navires le moyen de transport de marchandises le plus efficace au monde, et ont permis de mettre au point des moteurs et des hélices les plus économes en carburant. Les mesures d’efficacité énergétique – comme l’utilisation de voiles de haute technologie – peuvent contribuer à réduire la quantité de carburant utilisée par les navires, mais il reste que l’énergie nécessaire à leur propulsion doit provenir de quelque part. L’électricité renouvelable pourrait-elle être utilisée comme une source d’énergie propre?

L’électrification est prometteuse pour la réduction des émissions de gaz à effet de serre provenant de toute une série de processus à forte intensité de combustibles fossiles dans le secteur industriel, le chauffage domestique et les véhicules. En effet, le coût de l’électricité renouvelable à faible teneur en carbone produite par les énergies éolienne et solaire a baissé au point d’en faire une solution de rechange abondante et économiquement viable. Mais comment acheminer cette électricité plus propre de la source aux navires? Les batteries sont une excellente option pour les courts trajets, comme ceux parcourus par les traversiers et les bateaux de plaisance, mais pour le transport océanique à grande échelle, elles sont trop lourdes et encombrantes pour stocker l’énergie nécessaire. C’est là que les carburants de remplacement entrent en jeu. En convertissant l’électricité en carburants – appelés e-carburants – il est possible de résoudre le problème lié à l’acheminement de l’électricité jusqu’aux navires.

L’hydrogène comme élément de base

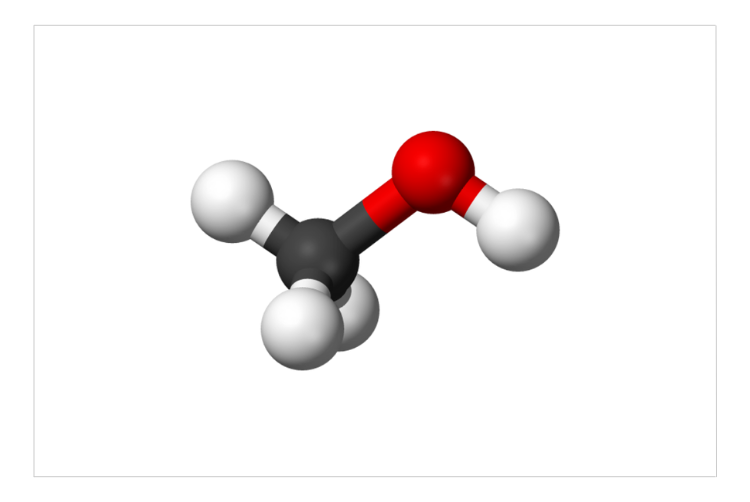

Le meilleur moyen que les scientifiques et les ingénieurs ont trouvé pour convertir l’électricité en carburant est un processus appelé électrolyse, qui sépare les atomes d’hydrogène et d’oxygène de l’eau (H2O). De grandes quantités d’électricité sont cependant nécessaires pour ce processus. À titre indicatif, la totalité de l’électricité moyenne consommée quotidiennement par un ménage canadien ne permettrait de produire qu’un demi-kilogramme d’hydrogène par électrolyse, avec un contenu énergétique équivalent permettant de faire rouler une voiture familiale sur seulement 20 km. Mais le résultat est de l’hydrogène gazeux produit sans aucun combustible fossile – on parle d’hydrogène « vert ». Malheureusement, l’hydrogène seul n’est pas un très bon carburant pour les navires. Bien qu’il puisse être brûlé assez efficacement dans le moteur du navire, son ravitaillement et stockage à bord du navire représentent un défi important. L’hydrogène est un gaz très inflammable, plus léger que l’air et, même lorsqu’il est sous pression dans des cylindres ou liquéfié par un processus de refroidissement, il reste trop volumineux dans les quantités requises pour remplacer le carburant marin ordinaire. Le remplissage des réservoirs de stockage d’hydrogène est également coûteux, lourd et consomme beaucoup d’énergie.

Les piles à hydrogène ne sont pas adaptées aux grands navires

Une solution au défi que pose le stockage de l’hydrogène consiste à développer, à grande échelle, une technologie appelée « pile à combustible ». Il s’agit d’un type de générateur d’électricité alimenté à l’hydrogène, utilisé dans certaines voitures et certains autobus, et qui fonctionne en inversant le processus d’électrolyse utilisé pour fabriquer l’hydrogène en captant l’électricité. Associées à des moteurs électriques pour entraîner les hélices du navire, des piles à combustible plus efficaces pourraient réduire la quantité d’hydrogène nécessaire au voyage à une quantité gérable en utilisant les technologies de stockage existantes. L’entreprise canadienne Ballard Power Systems Inc. de Burnaby, en Colombie-Britannique, est à l’avant-garde de cette approche. Toutefois, la complexité de la mise à l’échelle de ces systèmes pour atteindre la taille requise pour les grands navires commerciaux de haute mer et les problèmes de stockage qui subsistent semblent insurmontables pour l’instant, et les fabricants de piles à combustible se concentrent sur les navires plus petits.

Mais tout n’est pas perdu pour les carburants de remplacement; en combinant l’hydrogène vert produit par électrolyse avec d’autres gaz comme l’azote, le dioxyde de carbone et l’oxygène, présents dans l’atmosphère, des composés simples comme l’ammoniac, le méthanol et le méthane peuvent être fabriqués et stockés plus facilement dans les réservoirs de carburant des navires, en quantités requises. Ces composés chimiques peuvent encore être brûlés dans les moteurs de navires existants si de petites modifications sont apportées à leur conception et à leur construction. Mais pour fabriquer ces carburants synthétiques de remplacement à partir d’hydrogène, il faut disposer de sources durables des autres éléments chimiques.

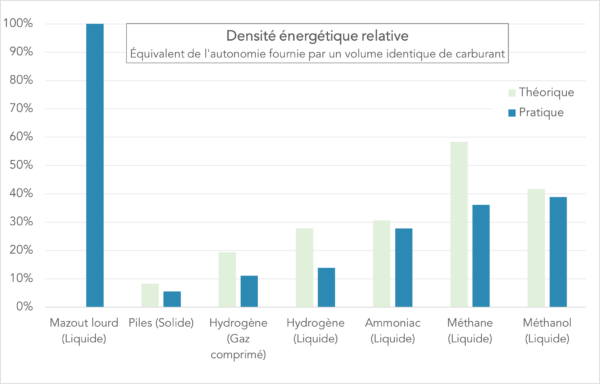

La densité énergétique est la clé d’un carburant alternatif viable

Les trois carburants alternatifs les plus prometteurs qui peuvent être fabriqués à partir de l’hydrogène sont l’ammoniac, le méthane et le méthanol. Ils sont plus faciles à stocker et à gérer que l’hydrogène, et ils contiennent plus d’énergie pour alimenter le navire pour la même quantité d’espace qu’ils occupent. Les ingénieurs appellent cela la densité énergétique, une mesure de la quantité d’énergie chimique qu’un carburant peut fournir pour alimenter le moteur du navire par mètre cube. Si les navires alimentés par des carburants sans émissions doivent atteindre leur destination à travers le monde, ils auront besoin de carburants dont la densité énergétique est suffisamment élevée pour que le stockage à bord soit gérable.

<img class=”wp-image-6053″

Malheureusement, la chimie du carburant n’est pas le seul facteur à prendre en compte dans le calcul de la densité énergétique. Certains de ces carburants nécessitent des réservoirs isolés pour les refroidir, de sorte que lorsque l’espace occupé par les réservoirs est pris en compte, la densité énergétique doit être ramenée à une valeur pratique, comme le montre le graphique. Mais même avec cette réduction, la densité énergétique pratique de l’ammoniac, du méthane et du méthanol atteint encore 30 à 40 % de celle du fioul lourd qu’ils remplaceront, ce qui est suffisant pour rendre l’utilisation de ces carburants viable sur les navires, même s’ils doivent faire le plein plus souvent ou consacrer aux réservoirs de carburant une partie de l’espace qui aurait pu être occupée par la cargaison.

L’ammoniac : un favori dans la course aux carburants propres, mais une alternative toxique

Parmi les carburants synthétiques de remplacement envisagés, la fabrication d’ammoniac à partir d’hydrogène vert est la plus facile. Le processus est largement utilisé aujourd’hui pour la fabrication d’engrais et le seul autre élément requis pour l’ammoniac (formule chimique NH3) est l’azote – qui se trouve en abondance dans l’air qui nous entoure. La mauvaise nouvelle est que la séparation de l’azote et de l’air est un processus à forte intensité énergétique, tout comme la fabrication de l’ammoniac. Un autre problème avec l’ammoniac est qu’en cas de déversement, il peut se transformer en un nuage de vapeur toxique, mortel pour les humains et les animaux. Alors pourquoi l’ammoniac est-il même envisagé? Sa facilité de fabrication à une vaste échelle industrielle et l’expérience du transport sécuritaire d’ammoniac en vrac des navires, des trains et des camions pour l’industrie des engrais sont de bonnes raisons de soutenir l’ammoniac dans la course aux carburants de remplacement.

Il a été prouvé que la combustion d’ammoniac dans un moteur de navire était possible et, bien que les émissions de gaz à effet de serre provenant des oxydes nitreux produits dans les gaz d’échappement et des oxydes d’azote (NOx) générateurs de smog suscitent des inquiétudes, celles-ci semblent pouvoir être gérées. L’ammoniac gazeux peut être transformé en liquide pour le transport et le stockage en le refroidissant à une température relativement modeste de -33 °C.

Le méthane : un carburant qui s’appuie sur l’expérience des combustibles fossiles

L’e-méthane synthétique présente un avantage par rapport à l’ammoniac dans la mesure où son précurseur fossile a déjà été largement utilisé comme carburant pour les navires sous la forme de gaz naturel liquéfié. Cela signifie que nous disposons déjà de processus, de normes et de réglementations pour la conception et l’exploitation en toute sécurité de navires utilisant le méthane comme carburant. Toutefois, le méthane synthétique présente un inconvénient majeur : comme le principal composant du gaz naturel fossile, il est lui-même un gaz à effet de serre. Bien que sa durée de vie soit relativement courte comparée à celle du dioxyde de carbone, sa libération involontaire devra être évitée avec vigilance, comme c’est le cas pour d’autres GES synthétiques tels que les réfrigérants.

Le deuxième inconvénient du méthane synthétique en est un qu’il partage avec le méthanol : la fabrication du méthane (formule chimique CH4) nécessite l’ajout de carbone représenté par C dans la formule. Bien que le carbone sous forme d’émissions de dioxyde de carbone provenant de la combustion de combustibles fossiles nous entoure, le fait de le capter et d’utiliser cette source de carbone ne permet pas de produire un carburant sans GES, car le carbone provient d’une source fossile. Les fabricants de méthane à zéro GES doivent soit capter le dioxyde de carbone (CO2) provenant de la combustion de matières végétales, par exemple dans les usines de pâte à papier ou les centrales électriques alimentées au bois, soit le capter directement dans l’atmosphère. L’approvisionnement en dioxyde de carbone à partir de sources biologiques comme le bois qui a capté le dioxyde de carbone de l’atmosphère par des processus naturels est limité, de sorte que les solutions à long terme pour des carburants marins sans GES devraient s’appuyer sur des méthodes dites de captage direct dans l’air qui extraient chimiquement le dioxyde de carbone de l’atmosphère. La société canadienne Carbon Engineering Ltd., une entreprise d’énergie propre basée à Squamish, en Colombie-Britannique, a démontré que cette méthode est viable en utilisant des procédés industriels appropriés, bien que gourmands en énergie. Il reste à voir si le coût du carbone capté de cette manière peut être suffisamment réduit par la mise à l’échelle de ces procédés pour fabriquer des carburants synthétiques contenant du dioxyde de carbone capté directement dans l’air.

Le principal avantage du méthane par rapport aux autres combustibles synthétiques est qu’il peut être utilisé sans modification dans les navires alimentés au GNL et qu’il peut utiliser les infrastructures existantes construites pour le transport des combustibles fossiles. En outre, la même infrastructure et les mêmes réservoirs de carburant pourraient potentiellement être utilisés pour stocker l’ammoniac, même si sa température de stockage de -33 °C est loin d’être aussi basse que les -162 °C nécessaires pour le méthane. La densité de l’ammoniac est supérieure à celle du méthane liquéfié, donc la masse additionnelle doit également être prise en compte dans la conception des infrastructures pour le GNL.

Le méthanol : un carburant plus facile à gérer

Le méthanol, bien que toujours toxique, serait plus facile à gérer que l’ammoniac et le méthane, car il est liquide à température ambiante. On dispose d’une expérience considérable pour le transporter en toute sécurité en vrac sur des navires destinés au commerce mondial de produits chimiques et sa combustion dans un moteur semble poser peu de problèmes. Methanex Corp. de Vancouver, en Colombie-Britannique, exploite la plus grande flotte de méthaniers au monde, dont une proportion croissante est désormais équipée de moteurs brûlant du méthanol. Malheureusement, le méthanol brûlé dans ces moteurs est produit à partir de gaz naturel fossile, et les recherches de Clear Seas ont révélé que les émissions de GES provenant de ce méthanol fossile sont plus importantes que celles provenant des combustibles fossiles existants provenant du pétrole.

Mais l’infrastructure de production de méthanol fossile présente également une occasion. Habituellement, le méthanol industriel est produit à partir d’hydrogène obtenu en divisant le gaz naturel fossile dans un reformeur de méthane à vapeur. La première étape de la production de méthanol sans GES consiste à remplacer l’hydrogène du gaz naturel fossile par de l’hydrogène vert produit par électrolyse. Toutefois, comme le méthane, le méthanol nécessite également une source de carbone car sa formule chimique (CH3OH) contient un C pour carbone. Comme pour l’e-méthane, le captage direct dans l’air du dioxyde de carbone atmosphérique devrait à nouveau être déployé pour fabriquer l’e-méthanol.

Le défi de la mise à l’échelle de la production d’hydrogène vert par électrolyse

L’ammoniac, le méthane et le méthanol dépendent d’un approvisionnement abondant en hydrogène vert issu de l’électrolyse. C’est le maillon crucial et potentiellement le plus faible de la chaîne. Des plans commencent à être mis en œuvre pour instaurer un réseau d’installations de production d’hydrogène vert, et le réseau électrique à faible émission de carbone du Canada – alimenté par l’énergie hydroélectrique – en fait un lieu attrayant. Varennes, au Québec, sera le site de l’une des plus grandes installations d’hydrogène vert au monde. D’un coût de 200 millions de dollars, l’usine consommera 88 mégawatts d’électricité et produira 11 000 tonnes d’hydrogène par an. Mais cela ne représente qu’une quantité d’énergie suffisante pour fournir un peu plus de la moitié du carburant nécessaire à un seul grand porte-conteneurs en hydrogène pur.

Il est clair qu’il n’est pas économiquement viable ou pratique que chaque navire soit approvisionné par deux installations de production de carburant de 200 millions de dollars. Des progrès dans la technologie de l’électrolyse seront nécessaires pour améliorer le rendement, mais les limites fondamentales créées par l’énergie chimique nécessaire pour diviser les molécules d’eau font de ce projet un défi – un maximum de seulement 26 grammes d’hydrogène pour chaque kilowattheure d’électricité consommé. Ainsi, si l’usine de Varennes pouvait être rendue 100 % efficace et fonctionner 24 heures sur 24, sa production ne passerait qu’à 20 000 tonnes d’hydrogène par an, soit suffisamment pour alimenter un seul navire porte-conteneurs. La production d’ammoniac, de méthanol ou de méthane synthétique avec l’hydrogène permet d’aller un peu plus loin, mais la production d’une quantité suffisante d’hydrogène vert pour décarboner le secteur mondial du transport maritime reste un défi de taille.

L’hydrogène issu du gaz naturel fossile pourrait-il combler le fossé?

L’hydrogène destiné à l’industrie pétrochimique est généralement produit en chauffant du gaz naturel fossile en présence de vapeur – ce qu’on appelle le reformage du méthane à la vapeur. Ce procédé pourrait-il être utilisé pour remplacer l’hydrogène vert en attendant que la technologie de l’électrolyse soit améliorée? Les recherches de Clear Seas indiquent que l’hydrogène produit par cette méthode émet plus de GES que le carburant marin classique produit à partir du pétrole et, conséquemment, ne devrait pas être considéré comme une solution de rechange.

Le captage et la séquestration du carbone sont souvent proposés pour résoudre ce problème d’émissions excessives de dioxyde de carbone créées lorsque l’hydrogène est produit à partir de gaz naturel. Le Canada abrite l’une des plus grandes usines de captage et de séquestration du carbone au monde. L’installation Quest de Shell Canada, située près d’Edmonton en Alberta, a coûté 1,35 milliard de dollars et peut capter et stocker un peu plus d’un million de tonnes de dioxyde de carbone par an dans des cavernes souterraines. Cela peut sembler beaucoup de dioxyde de carbone, mais en réalité, cela équivaut aux émissions annuelles de dioxyde de carbone de seulement cinq grands navires porte-conteneurs. Bien que Shell envisage d’augmenter la capacité de captage et de séquestration du dioxyde de carbone pour la porter à près de dix fois celle de l’installation Quest, ces projets sont principalement conçus pour traiter les émissions provenant du traitement du gaz et des raffineries de pétrole de Shell et ne pourraient jamais faire face aux émissions provenant de la production d’hydrogène à grande échelle pour le carburant marin. Et même si le captage et la séquestration pouvaient être mis à l’échelle, la communauté scientifique n’est pas certaine de la capacité des formations rocheuses souterraines à séquestrer le dioxyde de carbone sans qu’il ne s’échappe au fil du temps.

La société canadienne d’énergie renouvelable Ekona Power Inc. de Burnaby, en Colombie-Britannique, met à l’essai une technologie de rechange appelée pyrolyse qui divise le méthane du gaz naturel en hydrogène et en poussière de carbone. Cette poussière de carbone pourrait être plus facilement gérée et éliminée que le dioxyde de carbone gazeux, mais la technologie en est encore à un stade très précoce de développement.

Qu’en est-il des biocarburants?

Les versions « biocarburant » du méthane et du méthanol peuvent être produites à partir de toute matière organique. Les plantes sont la source de la plupart des matières organiques, et elles captent le dioxyde de carbone de l’atmosphère pendant leur croissance. Ainsi, lorsqu’elles sont transformées en carburant pour être brûlées, elles sont considérées comme carboneutres.

Le biométhanol peut être produit en chauffant des copeaux de bois jusqu’à ce qu’ils produisent un gaz, puis en nettoyant et en purifiant ce gaz pour créer le produit final. Le méthanol est également produit dans les usines de pâte à papier en tant que sous-produit du processus de fabrication de la pâte, mais il est généralement brûlé par ces usines pour produire de l’énergie. En théorie, ces sources de biométhanol pourraient être utilisées pour fournir du carburant aux navires. Mais la production mondiale de biométhanol est actuellement extrêmement limitée et est estimée à seulement 0,2 million de tonnes par an par l’Agence internationale pour les énergies renouvelables. Cela ne suffirait que pour alimenter moins de deux grands navires porte-conteneurs.

Le biométhane est plus courant que le biométhanol, et l’Association canadienne du biogaz calcule que six pétajoules de gaz sont actuellement produits sur 280 sites à travers le Canada. Il s’agit notamment de digesteurs de déchets animaux ainsi que de gaz capté dans les décharges et les stations d’épuration des eaux usées. À titre informatif, six pétajoules correspondent à la quantité de gaz nécessaire pour alimenter deux ou trois grands navires porte-conteneurs.

Ces deux exemples illustrent l’ampleur du défi à relever pour fournir des biocarburants à l’industrie du transport maritime. Avec la demande croissante de carburants à émissions nulles, la concurrence pour les matières premières organiques destinées à la production de carburants ne fera que s’intensifier. Les sources de matières organiques destinées à la production de carburants, telles que les algues génétiquement modifiées, n’ont pas donné les résultats escomptés, et les préoccupations relatives aux répercussions sur l’écologie locale et les changements climatiques des modifications de l’utilisation des sols résultant des nouvelles plantations végétales rendent ces options de moins en moins viables. Bien que les biocarburants puissent jouer un rôle dans la transition vers des carburants marins sans gaz à effet de serre, ce dernier sera vraisemblablement limité.

Des efforts supplémentaires sont nécessaires pour parvenir à des émissions de gaz à effet de serre nulles à partir des combustibles marins

Si l’on considère l’ensemble du système énergétique, de la production du carburant à l’utilisation de l’énergie sur le navire, la technologie des navires n’est pas nécessairement le maillon faible de la chaîne. Des solutions pour les réservoirs de carburant et les moteurs capables de stocker et de brûler des carburants de remplacement sans émissions de gaz à effet de serre sont déjà prêtes ou font l’objet de programmes de développement bien avancés. La mise à niveau des gros moteurs à deux temps utilisés principalement dans les navires océaniques pour leur permettre de brûler n’importe quelle combinaison de carburants de remplacement semble relativement facile à réaliser, et les concepteurs de navires relèvent le défi de la modularisation du stockage des carburants pour permettre l’installation de réservoirs de méthane, d’ammoniac ou de méthanol dans les navires existants.

Les lacunes les plus importantes semblent se situer en amont de la chaîne de valeur, dans la partie production de carburant, et dans la production à grande échelle d’hydrogène vert par électrolyse. Les solutions actuelles devront être considérablement améliorées pour atteindre les volumes de production nécessaires. Si l’on veut utiliser du méthane ou du méthanol, il faudra également réaliser des progrès majeurs dans le captage direct du dioxyde de carbone dans l’air pour fournir les autres matières premières du carburant. Les biocarburants peuvent aider dans l’intervalle, mais seulement dans une très faible mesure et ils ne constituent pas une solution pour la décarbonation à grande échelle du transport maritime.

Il semble qu’il faille envisager de prolonger notre dépendance aux combustibles fossiles par le captage et la séquestration du carbone, qu’il s’agisse de dioxyde de carbone ou de carbone solide, en tant qu’option provisoire la moins mauvaise, mais il faut faire preuve d’une extrême prudence pour éviter d’introduire involontairement des combustibles à plus forte intensité de carbone dans la chaîne de valeur, dans la poursuite du rêve d’un carburant marin sans émissions de GES, qui ne sera peut-être jamais vraiment réalisé.

Bien que les carburants synthétisés de remplacement offrent une voie potentielle vers un transport maritime sans émissions de GES d’ici 2050, cette voie reste étroite et périlleuse, et il y a certainement place pour l’innovation et des solutions plus radicales pour aider à ouvrir la voie à un avenir véritablement exempt de combustibles fossiles.

À propos de l’auteur

Paul Blomerus est le directeur exécutif de Clear Seas, un chercheur d’envergure internationale en matière d’innovation et un professionnel aguerri dans l’industrie de même qu’en gestion de la recherche au niveau universitaire. Il est titulaire d’un doctorat en sciences de l’ingénierie de l’Université d’Oxford, en Angleterre, et diplômé en génie mécanique avec mention de l’Université du Cap en Afrique du Sud.